一汽奔腾“智慧测量系统”创新成果荣获全国大奖

日前,全国机械冶金建材行业职工技术创新成果评选结果揭晓,由奔腾公司质量监察科科长田纪群报送的“智慧测量系统”项目,从众多参评项目中脱颖而出,荣获全国机械冶金建材行业职工技术创新成果三等奖,这是在汽车尺寸测量领域的又一个重大突破。

打破传统,测量工装推陈出新

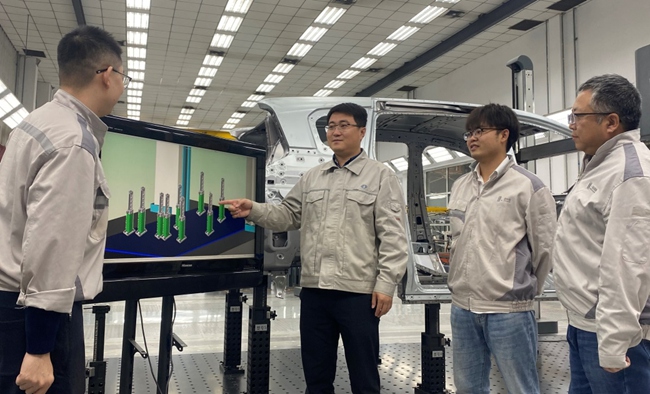

随着新车型的密集投放,测量工装存放面积严重不足,且成本投入高昂问题凸显,针对上述痛点,田纪群带领骨干员工成立了一个智慧测量创新团队,共同研发全新的柔性测量工装。面对柔性化结构、精度保证、拆卸方便等技术难点,他们先后走访了国内6家技术领先的检具供应商,交流柔性工装先进技术 。在他的带领下,他们跳出传统思维,打破测量支架“框架式”固有模式,大胆应用“模块化”思维,最终确定了创新方案。

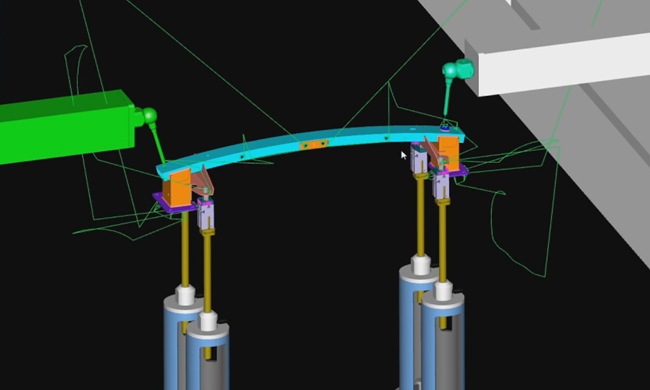

创新方案将工装主体结构拆分为三个部分:测量基板、测量定位支撑柱、专用定位块。该套工装前两个部分所有车型及零件均可通用,每一个零件仅需制作专用定位块即可。精度方面,他们通过数百次的实验验证和方案优化,最终实现了0.05mm以内的精度目标。

从发现需求到方案落地和实施,仅用了5个月的时间。目前,柔性测量工装已全面应用到奔腾T55、B70、NAT等6车型共80余种零件的三坐标测量中,并横展到T55、B70、NAT3个车型PCF工装上。较传统工装形式采购成本单一车型节约85.6万元,现已累计节约成本324.4万元。并且该套工装也将应用于未来所有奔腾车型的所有零件当中,按未来两年规划3款车型共计165种零件预测,可实现节约成本1338.15万元。该套全新柔性测量工装属行业内首创,成功申请1项发明专利,2项实用新型专利,得到了全行业的认可,吸引众多外部厂家前来参观学习和交流。

自主革新,测量技术全面升级

智慧测量系统的另一重大突破就是测量技术革新,目前三坐标编程和零件调试工作均采用人工方式进行,操作技术复杂,非常受限于人员的数量和能力以及设备资源。随着大量新产品的上线,人员设备方面资源不足,严重影响正常工作。面对这些困难,团队首先想到的不是增加人员、采购设备,而是开拓数字化思维,如何通过创新来优化当前依赖人工、依赖设备的传统测量技术。

针对当前的人工编程和在线调试的现状,田纪群大胆提出“自动编程”和“脱机调试”概念,带领团队对标学习行业内先进技术,面对如何“自动”、如何“脱机”的技术难点,他们自主开发了2套软件专门进行数据处理,一方面可将三维带测点数据直接转换为测量软件可直接识别的程序文件,另一方面通过自主软件组装模拟测量工装,导入测量程序,通过3D动态虚拟碰撞试验完成测量调试。

自动编程全过程为自动化,无需人员操作;脱机调试采用虚拟方式进行调试工作,完全不占用现场测量资源,且不需要实物零件;目前这两项技术已在D359项目上进行实施,编程人员由原来的8人节省至4人,周期由原来的120天节省至75天,效率提升70%。节省调试件费用39.2万元。

尽管智慧测量系统取得了巨大的成果,但是田纪群的脚步依然没有停止,他正在带领团队开发全新第三代产品——全自动化测量平台。他以匠心精神打破常规,以颠覆思维突破创新,以不断为公司创造价值为使命,以实际行动践行进取不止的一汽精神!(来源:奔腾公司 徐艳庆)

分享让更多人看到

- 评论

- 关注

第一时间为您推送权威资讯

第一时间为您推送权威资讯

报道全球 传播中国

报道全球 传播中国

关注人民网,传播正能量

关注人民网,传播正能量